组件的质量部分取决于其压力或泄漏完整性。 组件的一些示例包括燃料箱、机油和燃料过滤器、散热器、空调和加热系统组件、歧管、齿轮箱、软管等。 在向汽车制造商交付零部件之前,零部件供应商通常需要测试和/或记录零部件的质量。

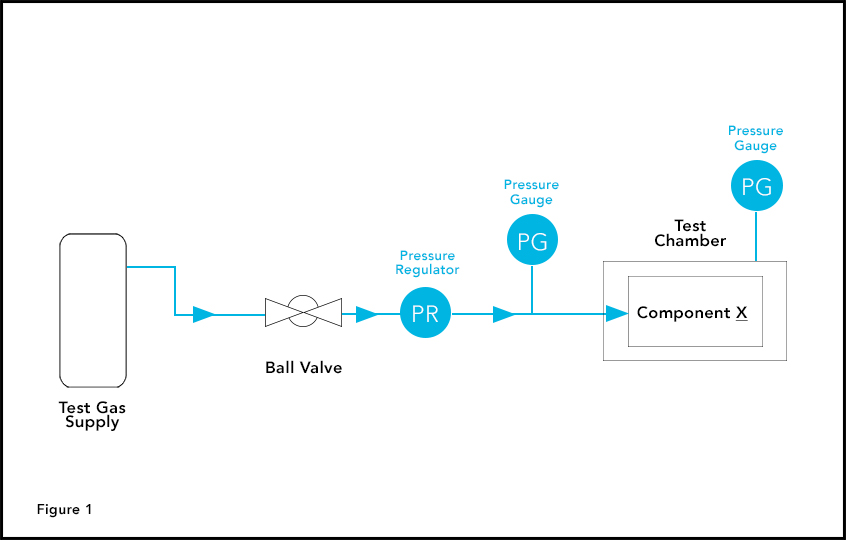

一家领先的燃油滤清器制造商希望提高其质量控制测试过程的生产力和效率。 他们以前使用压差法对燃油滤清器进行泄漏测试。 该过程需要将加压过滤器放置在测试室中。 然后监测腔室内过滤器周围的空气的压力增加。 如果出现压力增加,则表明过滤器有泄漏(见图 1)。 这种方法缓慢、低效并且产生了不必要的浪费。

申请要求

新测试流程的目标是通过消除三个关键问题来提高速度和效率。

- 测试结果受多个变量的影响,容易出现不准确的情况。 例如,余热会被引入过滤器并被捕获,从而导致压力读数丢失。

- 测试结果仅以通过/失败的形式提供,没有额外的数据来帮助隔离故障源并促进持续的过程改进。

- 该过程需要大量的手动操作。 这些因素导致高重测率和错误不合格,从而导致合格零件被拒收。

强调

- 提高过滤器泄漏测试的准确性和效率

- 减少劳动力需求

- 提高生产力和产量

工艺解决方案

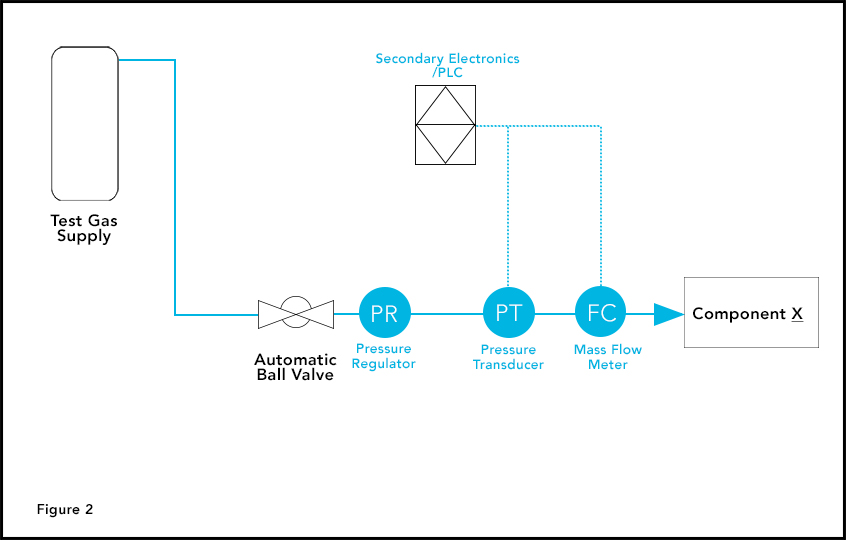

对于这一系列独特的挑战,质量流量泄漏测试方法是解决方案。 该方法通过测量流量并从方程式中消除测试室来简化测试。 如图2所示, Brooks Instrument SLA5860 热式质量流量计 is 是自动泄漏检测过程的核心。 该系统还包括一个 PLC, 自动球阀和 Brooks Instrument Solid Sense II 压力传感器.对于每个测试周期,供应管线都被加压,空气通过系统流向被测组件,并测量流量。 确定精确的泄漏量只需不到一秒的时间,精度为 SP 的 ±0.9%。 为了帮助减少循环时间,管道和系统的总体积被最小化。 为了帮助实现这一点,应该使用氦气,因为它是最小的分子,并且比较大的分子更容易泄漏。 但是,由于氦气的成本上升,制造商可能会使用清洁干燥的压缩空气或氮气来代替。

缩短的响应时间和整体流程效率使吞吐量增加了一倍以上。 通过从过程中消除腔室和一些手动操作,减少了劳动力。 使用这种泄漏测试方法,系统除了通过/失败指示外,还提供可用于 SPC 的记录泄漏水平。 它还允许操作员通过二次操作确定泄漏源。 这一切都增加了质量、产量和盈利能力。

这种高效且准确的质量流量泄漏测试方法几乎可用于任何保持压力或有流量通过的汽车部件。

根据具体应用,解决方案可能包含一种或多种仪器和组件,包括 包括 Brooks Instrument 质量流量计 (SLA5860), Solid Sense II 压力变送器, 二次电子设备(0251 或 0254), 机械压力调节器 (8601) , or a 或压力表 (S122)。.