구성 요소의 품질은 부분적으로 압력 또는 누출 무결성에 의해 결정됩니다. 구성 요소의 몇 가지 예로는 연료 탱크, 오일 및 연료 필터, 라디에이터, 에어컨 및 난방 시스템 구성 요소, 매니폴드, 기어 케이스, 호스 등이 있습니다. 부품을 자동차 제조업체에 납품하기 전에 부품 공급업체는 부품의 품질을 테스트 및/또는 문서화해야 하는 경우가 많습니다.

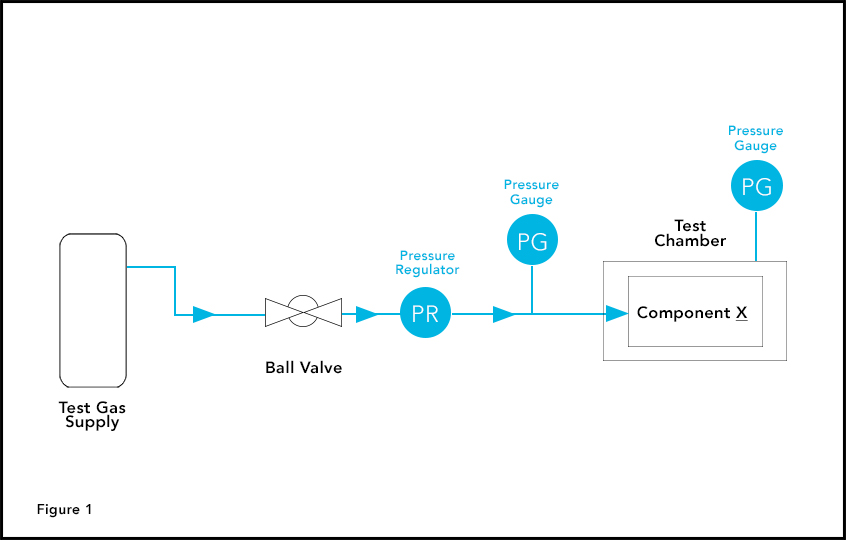

연료 필터의 선두 제조업체는 품질 관리 테스트 프로세스의 생산성과 효율성을 개선하기를 원했습니다. 그들은 이전에 연료 필터를 누출 테스트하기 위해 차압 방법을 사용했습니다. 이 과정에서는 테스트 챔버에 가압 필터를 배치해야 했습니다. 그런 다음 챔버 내부의 필터를 둘러싼 공기의 압력 증가를 모니터링했습니다. 압력이 증가하면 필터에서 누출이 있음을 나타냅니다(그림 1 참조). 이 접근 방식은 느리고 비효율적이며 불필요한 낭비를 생성했습니다.

신청 요건

새로운 테스트 프로세스의 목표는 세 가지 주요 문제를 제거하여 속도와 효율성을 개선하는 것입니다.

- 테스트 결과는 여러 변수의 영향을 받았고 부정확한 경향이 있었습니다. 예를 들어, 잔류 열은 필터로 유입되어 갇히게 되어 압력 판독값을 잃게 됩니다.

- 테스트 결과는 실패 원인을 분리하고 지속적인 프로세스 개선을 촉진하는 데 도움이 되는 추가 데이터 없이 단순히 합격/불합격으로 제공되었습니다.

- 이 프로세스에는 강력한 수동 작업이 필요했습니다. 이러한 요소는 높은 재시험 비율과 잘못된 실패로 이어지며 결과적으로 좋은 부품이 거부됩니다.

하이라이트

- 필터 누출 테스트 정확도 및 효율성 향상

- 노동력 감소

- 생산성 및 처리량 증가

프로세스 솔루션

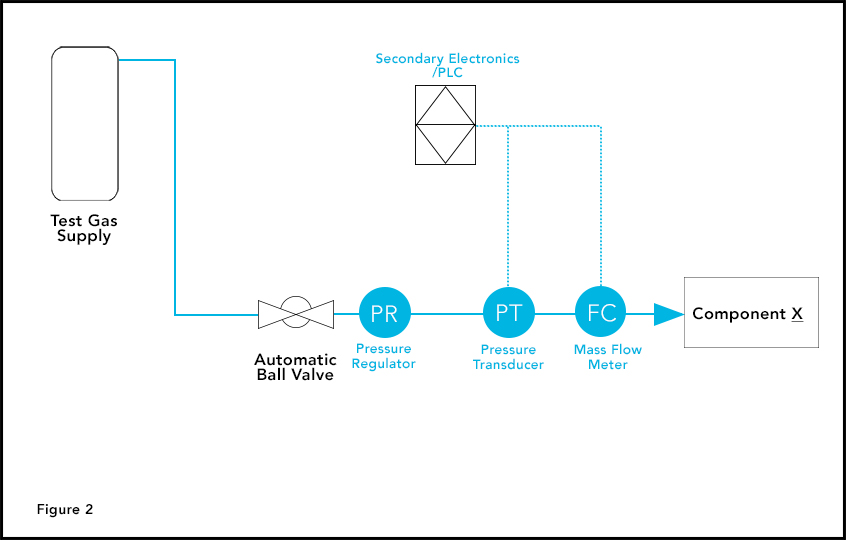

이 고유한 문제 세트의 경우 질량 유량 누출 테스트 접근 방식이 해결책이었습니다. 이 방법은 유량을 측정하고 방정식에서 테스트 챔버를 제거하여 테스트를 단순화합니다. 그림 2에서 볼 수 있듯이 Brooks Instrument SLA5860 열 질량 유량계는 자동 누출 감지 프로세스의 핵심입니다. 이 시스템에는 PLC, 자동 볼 밸브 및 Brooks Instrument Solid Sense II pressure transducer.각 테스트 주기에 대해 공급 라인에 압력이 가해지고 공기가 시스템을 통해 테스트 중인 구성 요소로 이동하고 흐름이 측정됩니다. SP의 ±0.9% 정확도로 정확한 누출량을 결정하는 데 1초도 채 걸리지 않습니다. 주기 시간을 줄이기 위해 배관 및 시스템 전체 부피가 최소화되었습니다. 이를 달성하기 위해 헬륨 가스를 사용해야 합니다. 헬륨 가스는 가장 작은 분자이고 큰 분자에 비해 누출되기 쉽기 때문입니다. 그러나 헬륨의 비용 상승으로 인해 제조업체는 깨끗한 건조 압축 공기 또는 질소를 대신 사용할 수 있습니다.

감소된 응답 시간과 전반적인 프로세스 효율성으로 처리량이 두 배 이상 증가했습니다. 공정과 일부 수동 작업에서 챔버를 제거함으로써 노동력이 감소되었습니다. 이 누출 테스트 접근 방식을 통해 시스템은 통과/실패 표시 외에 SPC에 사용할 수 있는 문서화된 누출 수준을 제공합니다. 또한 작업자는 2차 작업으로 누출 원인을 결정할 수 있습니다. 이 모든 것이 품질, 처리량 및 수익성 향상으로 이어집니다.

이 매우 효율적이고 정확한 질량 유량 누출 테스트 방법은 압력을 유지하거나 통과하는 거의 모든 자동차 부품에 사용할 수 있습니다.

특정 애플리케이션에 따라 솔루션에는 다음을 포함한 하나 이상의 기기 및 구성 요소가 포함될 수 있습니다 Brooks Instrument Mass Flow Meter (SLA5860), Solid Sense II 압력 트랜스미, Secondary Electronics(0251 또는 0254), 기계식 압력 조절기(8601), or a 또는 압력계(S122).