コンポーネント(部品)の品質は、その圧力または漏れの完全性によって決定されます。 コンポーネントの例には、燃料タンク、オイルおよび燃料フィルター、ラジエーター、空調および暖房システム、マニホールド、ギア ケース、ホースなどが含まれます。 自動車メーカーに部品を納入する前に、コンポーネント(部品)のサプライヤーは多くの場合、コンポーネントの品質をテストし文書化する必要があります。

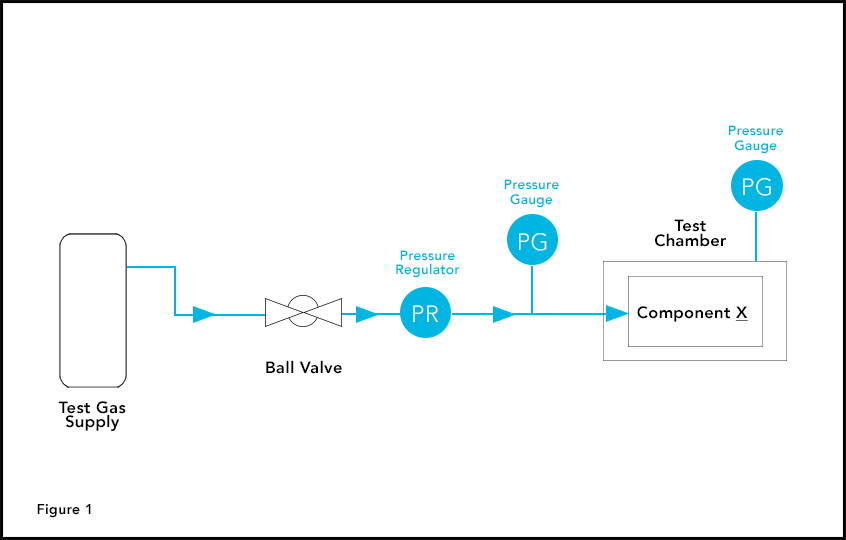

燃料フィルターの大手メーカーは、品質管理試験プロセスの生産性と効率を改善したいと考えていました。 彼らは以前、差圧法を利用して燃料フィルターのリークテストを行っていました。 このプロセスでは、加圧フィルターをテストチャンバーに配置する必要がありました。 次に、チャンバー内のフィルターを取り囲む空気の圧力上昇を監視しました。 圧力の上昇が見られる場合、これはフィルターからの漏れを示しています (図 1 を参照)。 この方法は遅く、非効率的で、無駄を発生させていました。

アプリケーションの要件

新しいテストプロセスの目標は、3 つの主要な問題を排除することによってスピードと効率を向上させることです。

- テスト結果は複数の変数に左右され不正確になりがちでした。 たとえば、残留熱がフィルターに取り込まれて閉じ込められた場合、圧力の読み取り値に誤差が発生します。

- テスト結果は合格か不合格かのみで、失敗の原因を特定し、継続的なプロセス改善を促進するための追加データは提供されませんでした。

- この工程では、手作業が多く、再試験や不合格品の発生率が高い。これらの要因により、再試験や不合格の割合が高くなり、結果として良品が不合格になることがありました。

ハイライト

- フィルターリークテストの精度と効率を改善

- 労働要件の削減

- 生産性とスループットの向上

プロセス ソリューション

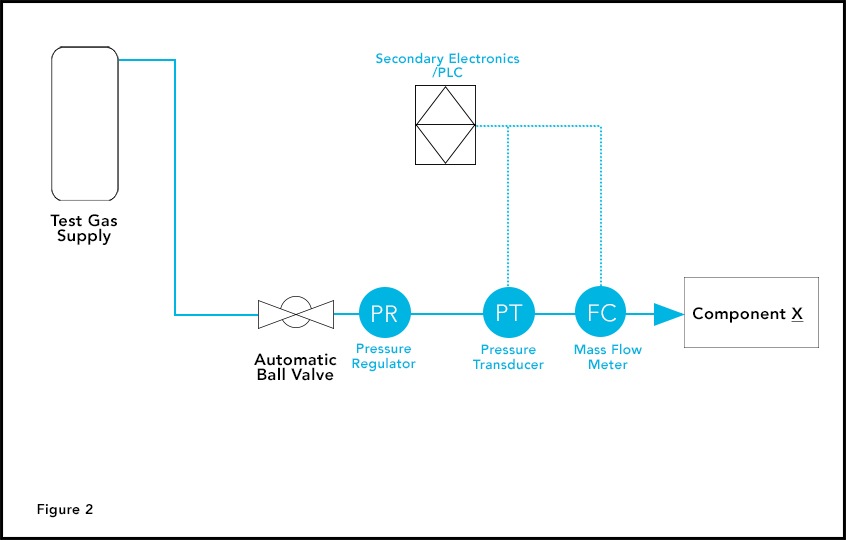

この固有の課題に対して、マスフローリークテストのアプローチが解決策となりました。この方法では流量を測定することでテストチャンバーを取り除くことができてテストを簡素化することができます。図2に示すように、 Brooks InstrumentのSLA5860 サーマル式質量流量計 is が自動リーク検出プロセスの中核をなしています。このシステムには PLC, 自動ボールバルブBrooks Instrument Solid Sense II圧力トランスデューサーも含まれています。.テストサイクルごとに、供給ラインが加圧され、空気がシステムを通ってテスト対象のコンポーネントに移動し、流量が測定されます。 読み値の ±0.9% の精度で、正確な漏れ量を測定するのに 1 秒もかかりません。サイクル時間を短縮するために、配管やシステム全体の容積を最小限に抑えました。そのためにはヘリウムガスを使用する必要があります。ヘリウム ガスは最小の分子であり、大きな分子よりも漏れやすいためです。ただし、ヘリウムのコストが上昇しているため、メーカーは代わりにきれいな乾燥した圧縮空気または窒素を使用する場合があります。

応答時間の短縮と全体的なプロセス効率の向上により処理能力が2倍以上になりました。プロセスからチャンバーを排除し、一部の手作業を排除することで、労働力を削減しました。このリークテストアプローチにより、システムは合否判定に加えて SPC(統計的工程管理) に使用できる文書化されたリーク レベルを提供します。また、オペレーターは二次操作で漏れの原因を特定することもできます。これらすべてが、品質、収益性の向上につながります。

この非常に効率的で正確なマス フローリークテスト方法は、圧力を保持したり流れを通過させたりするほぼすべての自動車部品に使用できます。

特定のアプリケーションによっては Brooks Instrumentマスフローメータ(SLA5860), Solid Sense II圧力トランスミッタ, 指示設定器(0251または0254), Mechanical Pressure Regulators (8601), or a Pressure Gauge (S122).